抗扭拉杆是前置前驱TRA悬置系统中在后悬置中用于限制动力总成在各种扭矩工况下,确保动力总成位移和转角满足设计要求的一个被广泛应用的悬置零件,见图1。抗扭拉杆的一端通过小衬套1与动力总成的发动机相连, 另一端通过大衬套2连接到车身上。它的自由模态对NVH有很大影响,在项目开发前期会通过CAE分析的方法对其进行校核,按照多年开发经验总结,对于该零件的自由模态一般要求大于1000HZ。

图1 抗扭拉杆几何模型

由于约束方法的差异,计算得到的结果相差较大,本文将以一个钣金结构的抗扭拉杆为例,对不同的约束方式在HYPERMESH中用自带的求解器OPTISTRUT进行计算,对几种方案结果进行分析比较,并给出一种相对有效的方法。

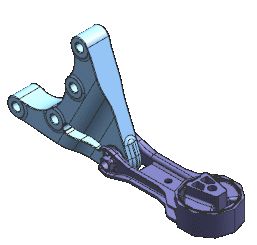

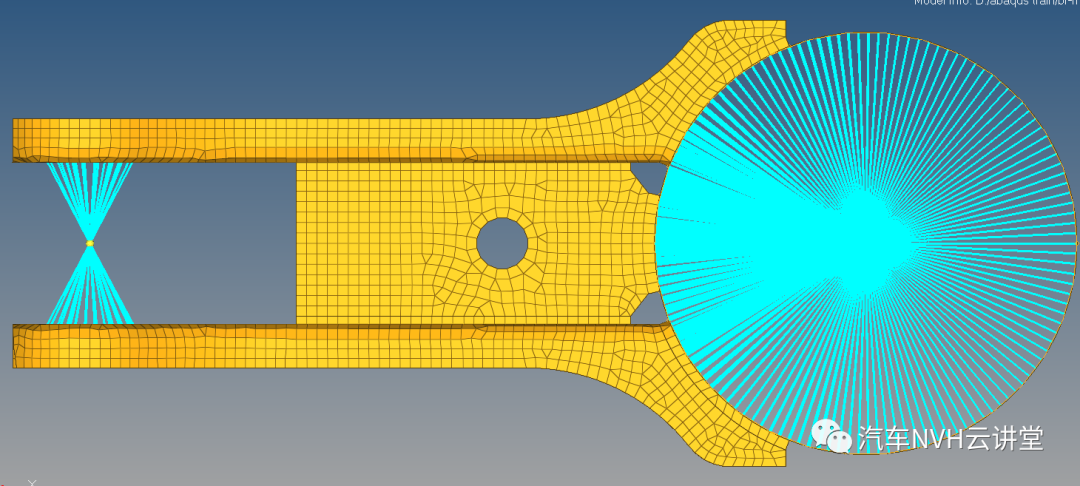

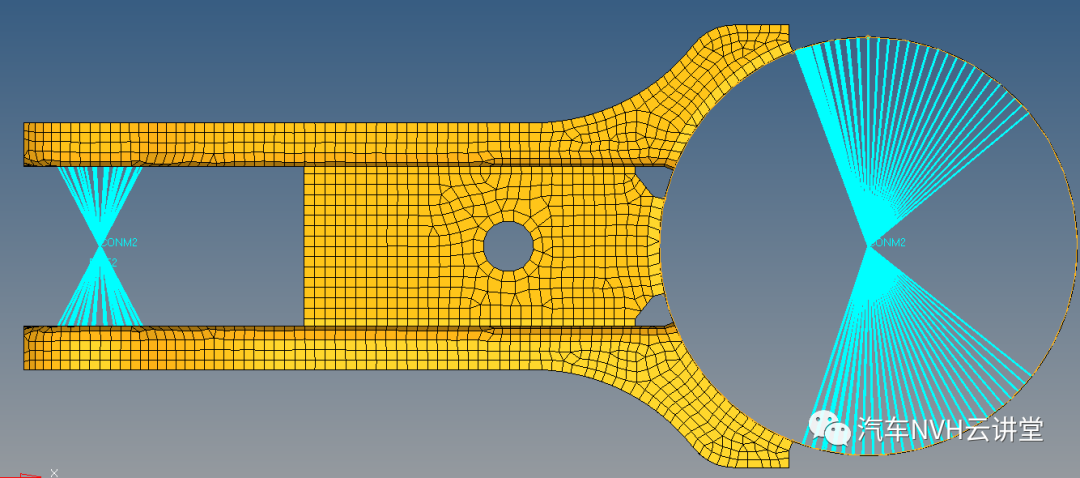

网格划分

一般建议网格尺寸为2mm,对螺栓连接孔位进行处理,确保后续做耦合时网格的选取能覆盖螺栓头的面积。图2为网格划分完成后抗扭拉杆的有限元模型。

图2 抗扭拉杆有限元模型

不同约束方式的求解比较

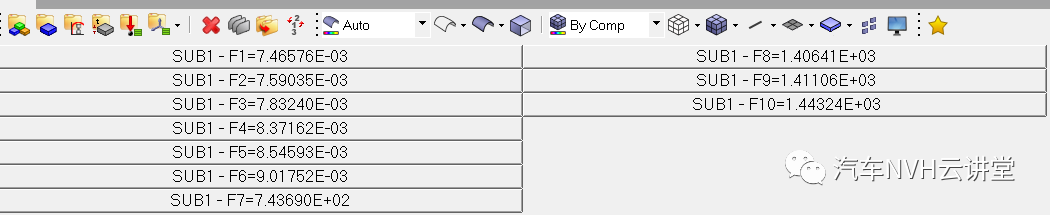

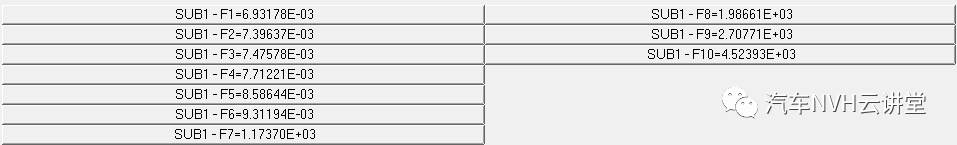

2.1 大小端不做如何连接,即在图2的基础上进行自由模态求解,的到的计算结果如图3所示。

图3 方案1 模态计算结果

此种方案第7阶模态为744HZ。

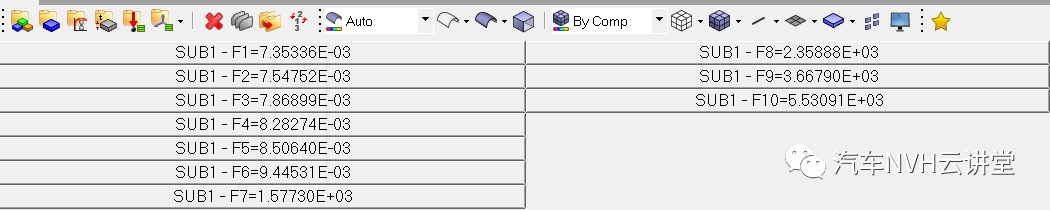

2.2 大小端全用刚性单元约束上,如图4所示,设置完后进行求解,得到的计算结果如图5所示。

图4 方案2的约束方式

图5 方案2的模态计算结果

从图5可知此时的第7阶模态为1557 HZ,比不加刚性单元时提升了2倍,但这种结果显然不能用于直接评估抗扭拉杆模态是否符合要求。

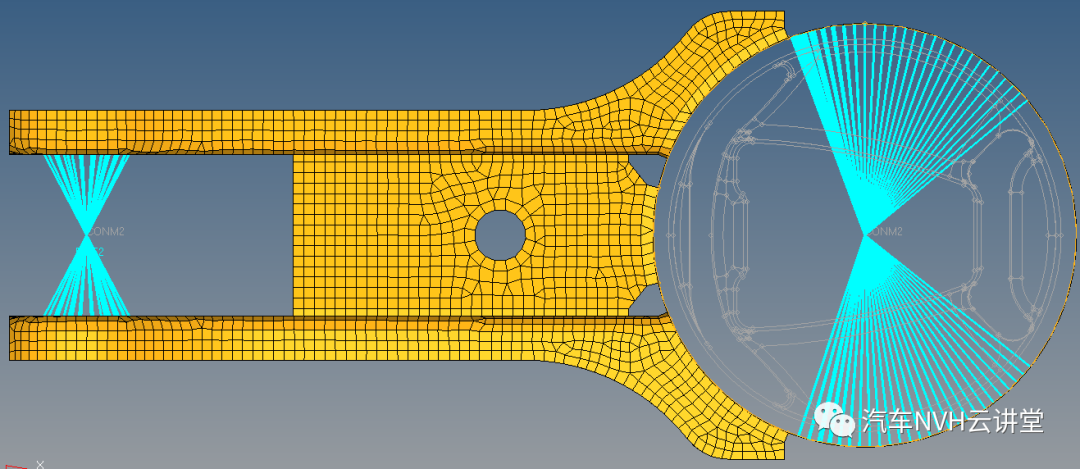

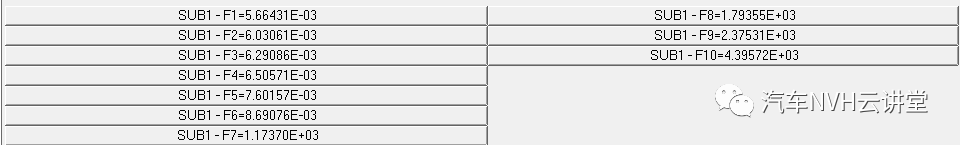

2.3 小端全用刚性单元耦合,大端只耦合橡胶主簧接触部分。设置完成后如图6所示。把这种方案代入求解,得到的结果如图7所示。

图6 方案3的约束方式

图7 方案3的模态计算结果

此时第七阶模态比全耦合的方案3降低了300HZ左右,说明大端的耦合区域对计算结果有较大的影响。

2.4 计算模态时还需要考虑橡胶主簧质量以及铝芯、安装螺栓等质量对结果的影响,因此在方案3的基础上在大小端衬套弹性中心位置再加上集中质量,大端加了0.1617kg, 小端加了0.0787kg ,设置完成后(见图8)再用求解器进行计算,得到的结果如图9所示。

图8 方案4的约束方式

图9 方案4的模态计算结果

从图9可知,集中质量对第七阶模态影响较少,但对后续几阶模态都有影响,或许是这个零件比较特殊,以我以前做过的计算,应该也是有影响的。

结论

就个人经验而言,第四种方法计算出来的结果才更接近于零件的真实模态,这可以通过测试来验证。

另外关于抗扭拉杆的等效刚度、扭转刚度、弹性模态以及本文的自由模态计算我都已经录成视频教程视频教程上传到了IND4汽车人平台,大家可以扫码了解。

往期相关推荐 抗扭拉杆设计中的几个关键问题探讨 控制动力总成运动及提升NVH性能的抗扭悬置开发 悬置抗扭拉杆设计 某MPV加速声品质优化 基于ABAQUS的抗扭拉杆等效刚度计算研究 基于MATLAB+ISIGHT的悬置系统优化设计视频课程推介

往期相关推荐 抗扭拉杆设计中的几个关键问题探讨 控制动力总成运动及提升NVH性能的抗扭悬置开发 悬置抗扭拉杆设计 某MPV加速声品质优化 基于ABAQUS的抗扭拉杆等效刚度计算研究 基于MATLAB+ISIGHT的悬置系统优化设计视频课程推介